มาตรฐาน ASTM C518-17 ทดสอบการลามไฟ โฟม EPS

มาตรฐาน ASTM C518-17 เป็นวิธีการทดสอบที่ใช้สำหรับกำหนดคุณสมบัติการส่งผ่านความร้อนแบบสภาวะคงตัว (Steady-State Thermal Transmission Properties) โดยใช้อุปกรณ์ Heat Flow Meter (เครื่องวัดการไหลของความร้อน) ซึ่งเป็นที่นิยมและใช้กันอย่างแพร่หลายในการประเมินคุณสมบัติฉนวนกันความร้อน รวมถึงโฟม Expanded Polystyrene (EPS) อย่างไรก็ตาม ASTM C518-17 ไม่ใช่มาตรฐานการทดสอบ “การลามไฟ” (Flammability or Fire Propagation) แต่เป็นการทดสอบ “การนำความร้อน” (Thermal Conductivity) และ “ความต้านทานความร้อน” (Thermal Resistance หรือ R-value) ของวัสดุ

มาตรฐานนี้มีวัตถุประสงค์เพื่อวัดค่าการนำความร้อน (k-value) และค่าความต้านทานความร้อน (R-value) ของวัสดุฉนวนและวัสดุก่อสร้างอื่นๆ ที่มีลักษณะเป็นแผ่นเรียบภายใต้สภาวะคงตัว (steady-state conditions) โดยใช้อุปกรณ์ Heat Flow Meter (HFM) ซึ่งเป็นวิธีที่รวดเร็วและใช้งานได้ง่าย

หลักการทำงานของ Heat Flow Meter Apparatus

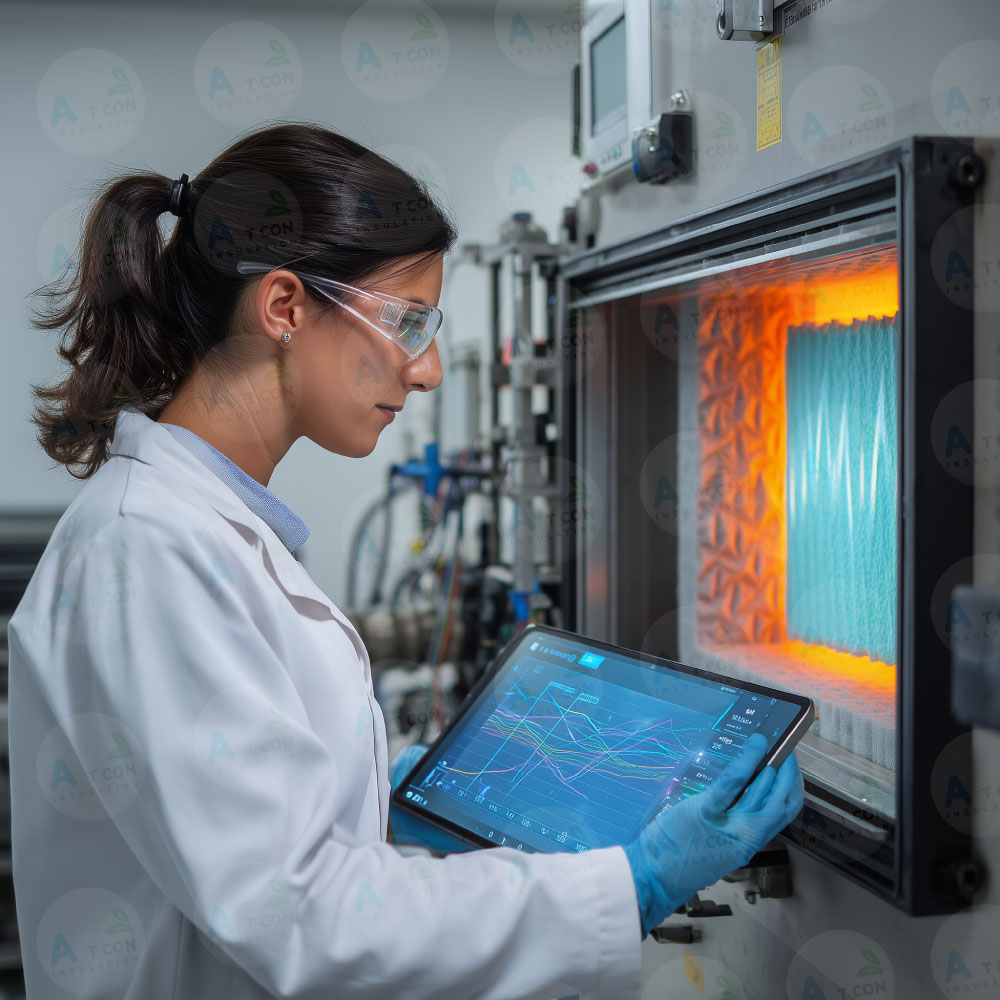

อุปกรณ์ Heat Flow Meter ประกอบด้วยแผ่นร้อน (hot plate) และแผ่นเย็น (cold plate) โดยวางชิ้นงานทดสอบ (specimen) ไว้ระหว่างแผ่นทั้งสอง จากนั้นควบคุมอุณหภูมิของแผ่นร้อนและแผ่นเย็นให้คงที่เพื่อให้เกิดการไหลของความร้อนผ่านชิ้นงาน อุปกรณ์จะวัดปริมาณการไหลของความร้อนที่ผ่านชิ้นงานและวัดอุณหภูมิที่ผิวหน้าทั้งสองด้านของชิ้นงาน เพื่อนำไปคำนวณหาค่า thermal conductivity (k) และ thermal resistance (R)

– Thermal Conductivity (k-value): ค่าสัมประสิทธิ์การนำความร้อนของวัสดุ ยิ่งค่าน้อยยิ่งเป็นฉนวนที่ดี หน่วยที่นิยมใช้คือ W/(m·K) หรือ BTU·in/(hr·ft²·°F)

– Thermal Resistance (R-value): ค่าความต้านทานความร้อนของวัสดุ ยิ่งค่ามากยิ่งเป็นฉนวนที่ดี เป็นค่าผกผันกับค่า k-value และขึ้นอยู่กับความหนาของวัสดุ (R = L/k เมื่อ L คือความหนา) หน่วยที่นิยมใช้คือ m²·K/W หรือ ft²·hr·°F/BTU

เพื่อให้ข้อมูลที่ละเอียดและครบถ้วนตามที่คุณต้องการเกี่ยวกับ ASTM C518-17 และความเกี่ยวข้องกับ EPS foam รวมถึงการชี้แจงเรื่องการทดสอบการลามไฟ ขอแยกประเด็นดังนี้

1. ASTM C518-17: การทดสอบคุณสมบัติการนำความร้อนของโฟม EPS

วัตถุประสงค์ของมาตรฐาน ASTM C518-17

มาตรฐานนี้มีวัตถุประสงค์เพื่อวัดค่าการนำความร้อน (k-value) และค่าความต้านทานความร้อน (R-value) ของวัสดุฉนวนและวัสดุก่อสร้างอื่นๆ ที่มีลักษณะเป็นแผ่นเรียบภายใต้สภาวะคงตัว (steady-state conditions) โดยใช้อุปกรณ์ Heat Flow Meter (HFM) ซึ่งเป็นวิธีที่รวดเร็วและใช้งานได้ง่าย

หลักการทำงานของ Heat Flow Meter Apparatus

อุปกรณ์ Heat Flow Meter ประกอบด้วยแผ่นร้อน (hot plate) และแผ่นเย็น (cold plate) โดยวางชิ้นงานทดสอบ (specimen) ไว้ระหว่างแผ่นทั้งสอง จากนั้นควบคุมอุณหภูมิของแผ่นร้อนและแผ่นเย็นให้คงที่เพื่อให้เกิดการไหลของความร้อนผ่านชิ้นงาน อุปกรณ์จะวัดปริมาณการไหลของความร้อนที่ผ่านชิ้นงานและวัดอุณหภูมิที่ผิวหน้าทั้งสองด้านของชิ้นงาน เพื่อนำไปคำนวณหาค่า thermal conductivity (k) และ thermal resistance (R)

– Thermal Conductivity (k-value): ค่าสัมประสิทธิ์การนำความร้อนของวัสดุ ยิ่งค่าน้อยยิ่งเป็นฉนวนที่ดี หน่วยที่นิยมใช้คือ W/(m·K) หรือ BTU·in/(hr·ft²·°F)

– Thermal Resistance (R-value): ค่าความต้านทานความร้อนของวัสดุ ยิ่งค่ามากยิ่งเป็นฉนวนที่ดี เป็นค่าผกผันกับค่า k-value และขึ้นอยู่กับความหนาของวัสดุ (R = L/k เมื่อ L คือความหนา) หน่วยที่นิยมใช้คือ m²·K/W หรือ ft²·hr·°F/BTU

ASTM C518-17 มาตฐานการทดสอบโฟม eps ของ เอทีโฟม.

ASTM C518-17 เป็นมาตรฐานที่สำคัญสำหรับการประเมิน คุณสมบัติการนำความร้อน ของโฟม EPS ซึ่งเป็นข้อมูลที่จำเป็นสำหรับการใช้งานเป็นฉนวนกันความร้อนในอาคารและอุตสาหกรรม อย่างไรก็ตาม ไม่ได้เกี่ยวข้องโดยตรงกับการทดสอบการลามไฟ สำหรับการทดสอบการลามไฟของโฟม EPS ต้องอาศัยมาตรฐานอื่นๆ เช่น ASTM E84, NFPA 286 หรือ ISO 5660 เพื่อประเมินพฤติกรรมการตอบสนองต่อไฟ และการพิจารณาเลือกใช้โฟม EPS ในงานก่อสร้างต้องคำนึงถึงทั้งคุณสมบัติทางความร้อนและคุณสมบัติการลามไฟที่ได้รับการทดสอบตามมาตรฐานที่เกี่ยวข้อง เพื่อให้มั่นใจในประสิทธิภาพและความปลอดภัยสูงสุด

EPS FOAM

ขั้นตอนการทดสอบโดยทั่วไป (โดยสรุป)

1. การเตรียมชิ้นงานทดสอบ:

ชิ้นงานต้องเป็นแผ่นเรียบ มีขนาดตามที่กำหนด (มักจะประมาณ 300×300 มม. หรือใกล้เคียง) และมีความหนาที่เหมาะสมกับการทดสอบ (ASTM C518 ระบุว่าสามารถทดสอบชิ้นงานที่มีความหนาได้ตั้งแต่ 5 มม. ถึง 50 มม. หรือมากกว่า ขึ้นอยู่กับความสามารถของเครื่องมือ)

โฟม EPS ควรถูกเตรียมให้มีผิวเรียบเสมอกัน และไม่มีข้อบกพร่องที่อาจส่งผลต่อการวัด

ต้องมีการปรับสภาพชิ้นงาน (conditioning) ให้อยู่ในสภาวะอุณหภูมิและความชื้นที่กำหนดก่อนการทดสอบ (เช่น 23 ± 2 °C และความชื้นสัมพัทธ์ 50 ± 5%) เพื่อให้แน่ใจว่าผลการทดสอบมีความแม่นยำและสามารถเปรียบเทียบกันได้

2. การติดตั้งชิ้นงาน:

วางชิ้นงานโฟม EPS อย่างระมัดระวังระหว่างแผ่นร้อนและแผ่นเย็นของเครื่อง Heat Flow Meter

ตรวจสอบให้แน่ใจว่ามีการสัมผัสที่ดีระหว่างผิวหน้าของชิ้นงานกับแผ่นวัดอุณหภูมิและแผ่นเซ็นเซอร์การไหลของความร้อน เพื่อลดความคลาดเคลื่อนจากการสัมผัสที่ไม่สมบูรณ์

3. การตั้งค่าและควบคุมอุณหภูมิ:

กำหนดอุณหภูมิของแผ่นร้อนและแผ่นเย็น โดยทั่วไปจะตั้งค่าให้เกิดความแตกต่างของอุณหภูมิที่ชัดเจน เช่น แผ่นร้อนที่ 25°C และแผ่นเย็นที่ 5°C เพื่อให้ได้ค่าเฉลี่ยอุณหภูมิ (mean temperature) ที่ต้องการทดสอบ (ในตัวอย่างนี้คือ 15°C)

อุณหภูมิเฉลี่ยมีความสำคัญเนื่องจากคุณสมบัติทางความร้อนของวัสดุอาจเปลี่ยนแปลงไปตามอุณหภูมิ

ระบบควบคุมอุณหภูมิของเครื่องจะรักษาอุณหภูมิของแผ่นทั้งสองให้คงที่ตลอดการทดสอบ

4. การวัดค่า:

เครื่องจะทำการวัดการไหลของความร้อนผ่านชิ้นงานและอุณหภูมิที่ผิวหน้าของชิ้นงานอย่างต่อเนื่อง

การทดสอบจะดำเนินไปจนกว่าระบบจะเข้าสู่สภาวะคงตัว (steady-state condition) ซึ่งหมายถึงการที่อัตราการไหลของความร้อนและอุณหภูมิที่วัดได้คงที่ ไม่เปลี่ยนแปลงอย่างมีนัยสำคัญในช่วงเวลาที่กำหนด

ซอฟต์แวร์ของเครื่องมือจะบันทึกข้อมูลและคำนวณค่า thermal conductivity (k) และ thermal resistance (R) โดยอัตโนมัติ

ความสำคัญของผลลัพธ์

1. การออกแบบอาคาร: ค่า R-value ของโฟม EPS เป็นปัจจัยสำคัญในการออกแบบอาคารที่ต้องการประสิทธิภาพการใช้พลังงานสูง ช่วยในการคำนวณการสูญเสียความร้อนหรือความเย็นผ่านผนัง หลังคา และพื้น

2. การเลือกใช้วัสดุ: ผู้ผลิตและผู้ใช้งานสามารถเปรียบเทียบประสิทธิภาพฉนวนของโฟม EPS กับวัสดุอื่นๆ เพื่อเลือกใช้วัสดุที่เหมาะสมกับความต้องการและงบประมาณ

3. การควบคุมคุณภาพ: ผู้ผลิตโฟม EPS ใช้ ASTM C518-17 ในการควบคุมคุณภาพผลิตภัณฑ์ เพื่อให้มั่นใจว่าโฟม EPS ที่ผลิตได้มีค่าการนำความร้อนตามมาตรฐานที่กำหนด

ข้อควรทราบ

– ASTM C518-17 ไม่ได้เป็นมาตรฐานที่ใช้ประเมินพฤติกรรมการลามไฟของวัสดุโดยตรง

– ค่าที่ได้จากการทดสอบนี้เป็นค่าที่วัดภายใต้สภาวะควบคุมในห้องปฏิบัติการ ซึ่งอาจไม่สะท้อนพฤติกรรมของวัสดุในสภาพการใช้งานจริง 100% เนื่องจากปัจจัยต่างๆ เช่น ความชื้น การเสื่อมสภาพตามเวลา หรือการติดตั้ง

2.การทดสอบการลามไฟของโฟม EPS (Flammability / Fire Propagation Test)

เนื่องจาก ASTM C518-17 ไม่ได้เป็นการทดสอบการลามไฟของวัสดุ โฟม EPS ซึ่งเป็นวัสดุที่ติดไฟได้ จึงจำเป็นต้องมีการทดสอบคุณสมบัติการลามไฟตามมาตรฐานอื่นๆ เพื่อประเมินความปลอดภัยในการใช้งาน มาตรฐานที่นิยมใช้ในการทดสอบการลามไฟของโฟม EPS หรือวัสดุฉนวนอื่นๆ ได้แก่:

1. ASTM E84 (Standard Test Method for Surface Burning Characteristics of Building Materials): หรือที่เรียกว่า “Tunnel Test” เป็นการทดสอบที่นิยมที่สุดสำหรับวัสดุก่อสร้างในสหรัฐอเมริกาเพื่อกำหนดค่าดัชนีการลามไฟ (Flame Spread Index, FSI) และดัชนีการเกิดควัน (Smoke Developed Index, SDI) ยิ่งค่า FSI และ SDI ต่ำ แสดงว่าวัสดุนั้นลามไฟและเกิดควันน้อยลง

2. UL 723: คล้ายกับ ASTM E84 โดย UL (Underwriters Laboratories)

3. NFPA 286 (Standard Methods of Fire Tests for Evaluating Room Fire Growth Contribution of Textile Wall Coverings and Ceilings): เป็นการทดสอบขนาดใหญ่ (Room Corner Test) ที่ใช้ประเมินพฤติกรรมการลามไฟของวัสดุที่ใช้บุผนังและฝ้าเพดานภายใต้สภาวะที่ใกล้เคียงกับสถานการณ์ไฟไหม้จริง

4. ISO 5660 (Reaction to Fire Tests – Heat Release, Smoke Production and Mass Loss Rate – Part 1: Heat Release Rate (Cone Calorimeter Method)): เป็นการทดสอบที่ใช้ Cone Calorimeter เพื่อวัดอัตราการปลดปล่อยความร้อน (Heat Release Rate) อัตราการเกิดควัน และการลดลงของมวล ซึ่งให้ข้อมูลเชิงลึกเกี่ยวกับพฤติกรรมการลามไฟ

5. CAN/ULC-S102: มาตรฐานของแคนาดาที่คล้ายคลึงกับ ASTM E84

โฟม EPS กับสารหน่วงไฟ (Fire Retardant)

โฟม EPS ทั่วไปนั้นติดไฟได้ง่ายและอาจลามไฟได้อย่างรวดเร็วเมื่อสัมผัสกับเปลวไฟ ดังนั้น เพื่อปรับปรุงคุณสมบัติการลามไฟให้เป็นไปตามข้อกำหนดด้านความปลอดภัย ผู้ผลิตมักจะเติมสารหน่วงไฟ (fire retardant additives) ลงในเม็ด Expanded Polystyrene ในกระบวนการผลิต ทำให้ได้โฟม EPS ชนิดที่เรียกว่า “Flame Retardant EPS” หรือ “Self-Extinguishing EPS” ซึ่งมีคุณสมบัติในการดับไฟได้เองเมื่อนำแหล่งกำเนิดเปลวไฟออกไป อย่างไรก็ตาม ควรทำความเข้าใจว่า “หน่วงไฟ” ไม่ได้หมายความว่า “ไม่ติดไฟ” โดยสิ้นเชิง แต่เป็นการชะลอการลามไฟและลดการเกิดควัน

3. ผลกระทบของมาตรฐาน ASTM C518-17 ต่อการรับรองวัสดุก่อสร้าง EPS

แม้ว่า ASTM C518-17 จะไม่ได้ทดสอบการลามไฟ แต่มีผลกระทบสำคัญต่อการรับรองและใช้งานโฟม EPS ในฐานะวัสดุก่อสร้างดังนี้:

การยืนยันประสิทธิภาพฉนวน: ค่า k-value และ R-value ที่ได้จากการทดสอบ ASTM C518-17 เป็นข้อมูลหลักที่ใช้ในการยืนยันประสิทธิภาพของโฟม EPS ในการเป็นฉนวนกันความร้อน ซึ่งเป็นคุณสมบัติหลักที่ทำให้โฟม EPS ถูกนำไปใช้ในงานก่อสร้าง (เช่น ผนัง, หลังคา, พื้น)

การปฏิบัติตามข้อกำหนดอาคาร (Building Codes): ข้อกำหนดอาคารในหลายประเทศกำหนดค่า R-value ขั้นต่ำสำหรับส่วนประกอบอาคารต่างๆ การทดสอบ ASTM C518-17 ช่วยให้ผู้ผลิตและผู้ออกแบบสามารถแสดงให้เห็นว่าโฟม EPS ที่ใช้นั้นเป็นไปตามข้อกำหนดด้านประสิทธิภาพพลังงาน

การออกแบบทางวิศวกรรม: วิศวกรและสถาปนิกใช้ข้อมูลค่า k-value/R-value ในการคำนวณการถ่ายเทความร้อนของอาคาร การออกแบบระบบ HVAC (Heating, Ventilation, and Air Conditioning) และการประเมินการประหยัดพลังงาน

การสื่อสารคุณสมบัติผลิตภัณฑ์: ผู้ผลิตโฟม EPS ใช้ผลการทดสอบ ASTM C518-17 ในเอกสารข้อมูลทางเทคนิค (Technical Data Sheets) และเอกสารการตลาด เพื่อสื่อสารคุณสมบัติทางความร้อนของผลิตภัณฑ์ให้แก่ลูกค้าและผู้ใช้งาน

การเปรียบเทียบผลิตภัณฑ์: ผลการทดสอบที่เป็นมาตรฐานเดียวกันช่วยให้ผู้ใช้สามารถเปรียบเทียบประสิทธิภาพทางความร้อนของโฟม EPS จากผู้ผลิตหลายรายได้อย่างยุติธรรมและเชื่อถือได้

4. การเตรียมชิ้นงานทดสอบโฟม EPS (Specimen Preparation)

ความถูกต้องของการทดสอบขึ้นอยู่กับการเตรียมชิ้นงานอย่างพิถีพิถัน

1. ขนาด: ASTM C518 ระบุว่าพื้นที่ผิวของชิ้นงานควรมีขนาดใหญ่กว่าพื้นที่การวัดของ Heat Flux Sensor อย่างน้อย 10% ในแต่ละด้าน เพื่อลดผลกระทบจากขอบ (edge effects) โดยทั่วไป ขนาดมาตรฐานที่ใช้กันคือ 300 mm x 300 mm (12 in x 12 in) หรือ 600 mm x 600 mm สำหรับเครื่องมือขนาดใหญ่

2. ความหนา: สามารถทดสอบชิ้นงานที่มีความหนาได้หลากหลาย โดยทั่วไป 10-50 mm สำหรับเครื่องมือมาตรฐาน แต่ก็มีเครื่องมือที่รองรับความหนาได้ถึง 100 mm หรือมากกว่า สิ่งสำคัญคือการเลือกความหนาที่เหมาะสมเพื่อให้การไหลของความร้อนผ่านชิ้นงานสามารถวัดได้อย่างแม่นยำ และครอบคลุมความหลากหลายของผลิตภัณฑ์

3. ความเรียบของพื้นผิว (Surface Flatness): ผิวหน้าของชิ้นงานต้องเรียบและขนานกัน เพื่อให้มีการสัมผัสที่ดีเยี่ยมกับแผ่นร้อนและแผ่นเย็น รอยตำหนิหรือความไม่เรียบอาจทำให้เกิดช่องว่างอากาศ (air gaps) ซึ่งจะส่งผลให้ค่าที่วัดได้คลาดเคลื่อน

4. ความชื้น (Moisture Content): ความชื้นมีผลอย่างมากต่อค่าการนำความร้อนของวัสดุ โฟม EPS แม้จะมีอัตราการดูดซึมน้ำต่ำ แต่ก็ยังมีความชื้นในระดับหนึ่ง ASTM C518 กำหนดให้ปรับสภาพชิ้นงานที่อุณหภูมิ 23 ± 2 °C และความชื้นสัมพัทธ์ 50 ± 5% จนน้ำหนักคงที่ (หรือตามมาตรฐานวัสดุนั้นๆ) โดยทั่วไปอาจใช้เวลา 24-72 ชั่วโมง หรือนานกว่านั้นสำหรับชิ้นงานที่มีความหนามาก การไม่ปรับสภาพชิ้นงานให้แห้งอย่างเหมาะสมจะทำให้ค่า k-value สูงกว่าความเป็นจริง

5. รายละเอียดของเครื่องมือ Heat Flow Meter (HFM Apparatus)

เครื่อง HFM ที่ใช้ใน ASTM C518-17 มีองค์ประกอบหลักดังนี้:

แผ่นร้อน (Hot Plate): เป็นแผ่นที่ถูกควบคุมอุณหภูมิให้คงที่และสูงกว่าอุณหภูมิห้องเล็กน้อย มักมีระบบทำความร้อนไฟฟ้าและเซ็นเซอร์วัดอุณหภูมิฝังอยู่

แผ่นเย็น (Cold Plate): เป็นแผ่นที่ถูกควบคุมอุณหภูมิให้คงที่และต่ำกว่าอุณหภูมิห้องเล็กน้อย มักมีระบบทำความเย็นด้วยของเหลวหมุนเวียน (circulating chiller) และเซ็นเซอร์วัดอุณหภูมิ

เซ็นเซอร์การไหลของความร้อน (Heat Flux Transducer/Sensor): เป็นส่วนสำคัญที่วางอยู่บนหรือใต้แผ่นใดแผ่นหนึ่ง (ส่วนใหญ่จะอยู่ที่แผ่นเย็น) ประกอบด้วยเทอร์โมคัปเปิลจำนวนมากที่เชื่อมต่อกันแบบอนุกรม (thermopile) เพื่อตรวจจับความแตกต่างของอุณหภูมิขนาดเล็กมากที่เกิดขึ้นจากการไหลของความร้อนผ่านเซ็นเซอร์ สัญญาณที่ได้จะถูกแปลงเป็นค่าการไหลของความร้อน

ระบบควบคุมอุณหภูมิ (Temperature Control System): เป็นระบบที่แม่นยำสูง ควบคุมอุณหภูมิของแผ่นร้อนและแผ่นเย็นให้คงที่ภายในค่าความคลาดเคลื่อนที่กำหนด (เช่น ±0.1°C) เพื่อให้มั่นใจว่าการถ่ายเทความร้อนเป็นไปอย่างคงที่

ระบบวัดความหนา (Thickness Measurement System): ใช้สำหรับวัดความหนาของชิ้นงานขณะทดสอบ ซึ่งสำคัญมากในการคำนวณค่า k และ R เนื่องจากโฟม EPS อาจมีการยุบตัวเล็กน้อยภายใต้น้ำหนักกดทับ

ระบบประมวลผลข้อมูล (Data Acquisition and Processing System): ซอฟต์แวร์ที่เชื่อมต่อกับเซ็นเซอร์ทั้งหมด เพื่อบันทึกข้อมูลอุณหภูมิ การไหลของความร้อน และคำนวณค่า k และ R โดยอัตโนมัติ

6. ขั้นตอนการทดสอบโดยละเอียด (Detailed Test Procedure)

- การสอบเทียบเครื่องมือ (Apparatus Calibration):

- ก่อนการทดสอบชิ้นงานที่ไม่ทราบค่า ต้องมีการสอบเทียบเครื่องมือด้วยวัสดุมาตรฐานอ้างอิง (SRM – Standard Reference Material) ที่มีค่าการนำความร้อนที่ทราบค่าอย่างแม่นยำ (เช่น Fiberboard, Glass Fiber Board ที่ได้รับการรับรองจาก NIST หรือเทียบเท่า)

- การสอบเทียบจะดำเนินการที่ช่วงอุณหภูมิเฉลี่ย (mean temperature) ต่างๆ ที่ต้องการใช้งาน เพื่อสร้างกราฟสอบเทียบที่แสดงความสัมพันธ์ระหว่างสัญญาณที่วัดได้จาก Heat Flux Sensor กับค่าการไหลของความร้อนจริง

- ASTM C518 ระบุถึงวิธีการสอบเทียบแบบ Single-Specimen หรือ Double-Specimen ขึ้นอยู่กับประเภทของเครื่อง HFM

- การวางชิ้นงาน (Specimen Placement):

- เปิดเครื่องและรอให้อุณหภูมิของแผ่นร้อนและแผ่นเย็นคงที่ตามที่ตั้งค่าไว้

- วางชิ้นงานโฟม EPS ลงบนแผ่นเย็นหรือแผ่นร้อนอย่างระมัดระวัง

- ลดแผ่นอีกด้านหนึ่งลงมาจนสัมผัสกับชิ้นงาน โดยให้มีการกดทับเล็กน้อยเพื่อการสัมผัสที่ดี (อาจมีกลไกกำหนดแรงกดที่แน่นอน)

- การตั้งค่าอุณหภูมิ (Temperature Setting):

- อุณหภูมิเฉลี่ย (Mean Temperature): เป็นอุณหภูมิเฉลี่ยของชิ้นงานที่ต้องการทดสอบ เช่น 23.9°C (75°F) ซึ่งเป็นอุณหภูมิเฉลี่ยที่ใช้ในการรายงานค่า R-value มาตรฐาน

- ความแตกต่างของอุณหภูมิ (ΔT): ตั้งค่าให้เกิดความแตกต่างของอุณหภูมิระหว่างแผ่นร้อนและแผ่นเย็นที่เพียงพอที่จะทำให้เกิดการไหลของความร้อนที่สามารถวัดได้อย่างแม่นยำ โดยทั่วไปคือ 10-25°C หรือ 18-45°F

- ตัวอย่าง: หากต้องการ Mean Temperature ที่ 23.9°C และ ΔT ที่ 20°C จะตั้งค่า Hot Plate ที่ 33.9°C และ Cold Plate ที่ 13.9°C

- การเข้าสู่สภาวะคงตัว (Reaching Steady-State):

- นี่คือส่วนที่สำคัญที่สุดและใช้เวลานานที่สุด (อาจใช้เวลาหลายชั่วโมงถึงครึ่งวัน ขึ้นอยู่กับความหนาและชนิดของวัสดุ)

- เครื่องมือจะทำการวัดอุณหภูมิและสัญญาณจาก Heat Flux Sensor อย่างต่อเนื่อง

- ซอฟต์แวร์จะตรวจสอบเงื่อนไขของ Steady-State โดยดูว่าค่าเฉลี่ยของการไหลของความร้อนและอุณหภูมิผิวหน้าในช่วงเวลาหนึ่ง (เช่น 30 นาทีถึง 1 ชั่วโมง) มีการเปลี่ยนแปลงไม่เกินเกณฑ์ที่กำหนด (เช่น ±1% หรือ ±0.5%)

- อาจมีการตรวจสอบเพิ่มเติม เช่น สัญญาณจาก Heat Flux Sensor จะต้องไม่เปลี่ยนแปลงเกิน 1% ในช่วง 5 นาที เป็นต้น

- การบันทึกและคำนวณผล (Data Recording and Calculation):

- เมื่อเข้าสู่สภาวะคงตัวแล้ว ระบบจะทำการบันทึกค่าสุดท้ายของอุณหภูมิที่ผิวหน้า (Thot, Tcold), ความหนาของชิ้นงาน (L), และการไหลของความร้อน (q)

- จากนั้นซอฟต์แวร์จะคำนวณค่า k และ R ตามสูตรที่กล่าวมา

- การทำซ้ำ (Replication):

- เพื่อความน่าเชื่อถือ มักจะมีการทดสอบซ้ำ 2-3 ครั้งสำหรับชิ้นงานตัวอย่างเดียวกัน หรือทดสอบชิ้นงานจากชุดเดียวกันหลายๆ ชิ้น เพื่อหาค่าเฉลี่ยและค่าเบี่ยงเบนมาตรฐาน

7. รายงานผลการทดสอบ (Test Report)

รายงานผลการทดสอบตาม ASTM C518-17 ควรมีข้อมูลดังนี้:

ชื่อผู้ผลิต/ผู้จำหน่ายโฟม EPS

รายละเอียดของโฟม EPS (ความหนาแน่น, ชนิด, มีสารหน่วงไฟหรือไม่)

รายละเอียดของชิ้นงานทดสอบ (ขนาด, ความหนาที่วัดได้, สภาพ)

อุณหภูมิของแผ่นร้อน, แผ่นเย็น, อุณหภูมิเฉลี่ยในการทดสอบ

ความแตกต่างของอุณหภูมิ (ΔT)

ค่าการนำความร้อน (Thermal Conductivity, k-value) ที่วัดได้พร้อมหน่วย

ค่าความต้านทานความร้อน (Thermal Resistance, R-value) ที่คำนวณได้พร้อมหน่วย

สภาพการปรับสภาพชิ้นงาน (Conditioning)

รายละเอียดของเครื่องมือที่ใช้ (รุ่น, หมายเลขซีเรียล, วันที่สอบเทียบ)

ความคลาดเคลื่อนที่ยอมรับได้ (Accuracy and Precision) ของเครื่องมือ

วันที่ทดสอบและชื่อผู้ดำเนินการทดสอบ

ข้อจำกัดหรือข้อสังเกตพิเศษใดๆ

8. ปัจจัยที่มีผลต่อค่า k-value/R-value ของโฟม EPS

- ความหนาแน่น (Density): เป็นปัจจัยหลัก โฟม EPS ที่มีความหนาแน่นสูงขึ้น (หมายถึงมีเนื้อวัสดุมากกว่าช่องอากาศ) โดยทั่วไปจะมีค่า k-value ต่ำลง (เป็นฉนวนที่ดีขึ้น) จนถึงจุดหนึ่งที่ความหนาแน่นสูงเกินไปอาจทำให้ k-value เพิ่มขึ้นเนื่องจากมีเนื้อวัสดุเพิ่มขึ้น อย่างไรก็ตาม ช่วงความหนาแน่นที่ใช้สำหรับฉนวน EPS (ประมาณ 10-40 kg/m³) ค่า k-value มักจะแปรผกผันกับความหนาแน่น

- ขนาดของเซลล์ (Cell Size): โฟม EPS ประกอบด้วยเม็ดโฟมขนาดเล็กจำนวนมากที่ขยายตัวและเชื่อมติดกัน ขนาดของเซลล์อากาศที่เล็กและสม่ำเสมอจะช่วยลดการถ่ายเทความร้อนจากการพาความร้อนภายในช่องว่างอากาศ (convection within air cells) และจากการแผ่รังสี (radiation)

- ชนิดของก๊าซในเซลล์ (Type of Cell Gas): โดยทั่วไปโฟม EPS จะมีอากาศเป็นก๊าซหลักในเซลล์ อย่างไรก็ตาม โฟมบางชนิดอาจใช้สารเป่าที่แตกต่างกัน (เช่น CO2) ซึ่งอาจส่งผลต่อค่า k-value ในระยะเริ่มต้น

- ความชื้น (Moisture Content): น้ำเป็นตัวนำความร้อนที่ดีกว่าอากาศมาก ดังนั้น หากโฟม EPS มีความชื้นสะสมอยู่ จะทำให้ค่า k-value สูงขึ้นอย่างมีนัยสำคัญ

- อุณหภูมิเฉลี่ย (Mean Temperature): ค่า k-value ของวัสดุส่วนใหญ่จะเพิ่มขึ้นเมื่ออุณหภูมิเฉลี่ยในการใช้งานสูงขึ้น (โดยเฉพาะวัสดุที่เป็นฉนวน) ดังนั้น การระบุค่า k-value หรือ R-value จึงต้องระบุอุณหภูมิเฉลี่ยที่ใช้ในการทดสอบเสมอ

- อายุการใช้งาน (Aging): โฟม EPS มีเสถียรภาพค่อนข้างดีและไม่ค่อยเสื่อมสภาพทางความร้อนมากนักเมื่อเทียบกับโฟมบางชนิดที่ใช้สารเป่าที่มีค่าการนำความร้อนต่ำกว่าอากาศ

ใส่ความเห็น